В обширном современном производственном ландшафте ковка и CNC (компьютерно-цифровое управление) являются двумя сияющими звездами, каждая из которых излучает уникальный блеск.Эти процессы служат фундаментальными столпами в формировании промышленных продуктов практически во всех секторах, от аэрокосмической и автомобильной промышленности до медицинских изделий и электроники.Хотя оба метода способствуют производству компонентов, они существенно отличаются по принципам, методологии, применениям и характеристикам их конечных продуктов.

I. Ковка: точность с помощью давления

1. Определение и исторический контекст

Ковка представляет собой один из старейших, но наиболее динамичных производственных процессов человечества, корни которого восходят к ранней цивилизации.ковка включает в себя применение значительного давления на металлические заготовки, вызывая пластическую деформацию, которая изменяет их форму и размеры для достижения желаемых компонентов.Это давление - ударное или статическое - обычно требует специального оборудования, такого как ковальные молотки или прессы..

Эволюция технологии ковки охватывает тысячелетия. Древние цивилизации использовали базовые методы ковки с использованием каменных молотов и деревянных молотов для изготовления инструментов и оружия.Прогресс в металлургии привел к появлению бронзовых и железных орудий трудаСредневековые европейские кузнецы усовершенствовали ремесло, производя прочные брони и оружие.революционное оборудование для ковки и производительностьСегодняшняя технология ковки включает в себя сложную систему различных процессов и машин, адаптированных к различным производственным потребностям.

2Принципы и методы

Складка использует пластическую деформационную способность металла. При воздействии силы, металлы подвергаются эластичной деформации (реверсируемой), пока не превысят свою точку отдачи.при которой происходит пластическая деформация (постоянная)Ковка использует это свойство для переформатирования деталей, одновременно совершенствуя их внутреннюю структуру зерна, повышая плотность, однородность и, в конечном счете, прочность компонента, прочность,и устойчивость к усталости.

Операции ковки классифицируются по температуре:

-

Горячая ковка:Проводится выше температуры рекристаллизации металла, что облегчает значительную деформацию с меньшим сопротивлением. Идеально подходит для больших, сложных деталей, таких как коленчатые валы двигателя и стыковочные стержни.

-

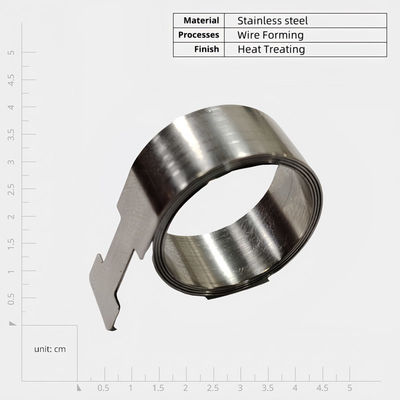

Холодное ковкание:Выполняется при комнатной температуре или близко к ней, требует большего давления, но дает превосходную точность измерений и отделку поверхности при одновременном увеличении прочности и твердости.Общие для точных компонентов, таких как редукторы и крепежные устройства.

-

Теплая ковка:Работает между горячей и холодной температурой ковки, сбалансируя формальность с точностью.

3Преимущества и ограничения

Ковальная фабрика обладает различными преимуществами:

-

Улучшенные механические свойства:Оптимизированная структура зерна повышает прочность, выносливость и устойчивость к усталости.

-

Эффективность материалов:Минимизирует отходы, повышает уровень использования и экономическую эффективность.

-

Подходит для массового производства:Высокая производительность удовлетворяет требованиям крупномасштабного производства.

-

Многогранная геометрия:Способен производить различные формы, включая сложные конфигурации.

Тем не менее, ковка имеет некоторые ограничения:

-

Высокие затраты на инструменты:Специализированные штампы, особенно для сложных конструкций, требуют значительных инвестиций.

-

Ограничения точности:Обычно менее точная, чем обработка, часто требующая вторичных операций.

-

Окончание поверхности:Обычно требуется дополнительная обработка для достижения желаемой гладкости.

4Промышленное применение

-

Аэрокосмическая:Производит высокопрочные компоненты, такие как части двигателя и посадка.

-

Автомобильные:Производит прочные элементы трансмиссии, включая коленчатые валы и передачи.

-

Тяжелые машины:Создает устойчивые к напряжению компоненты, такие как большие подшипники и промышленные редукторы.

-

Энергетический сектор:Производит коррозионностойкие клапаны и трубопроводы для нефтегазовых применений.

-

Производство энергии:Производит прочные лопатки турбины и генераторные роторы.

II. CNC-обработка: прецизионная техника

1Определение и технологическая эволюция

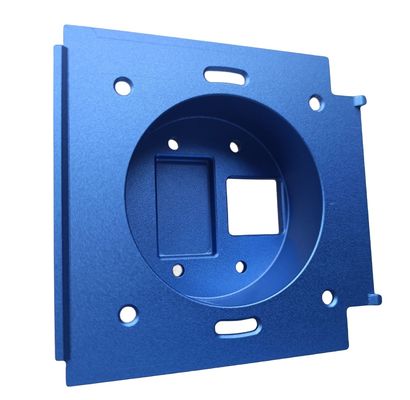

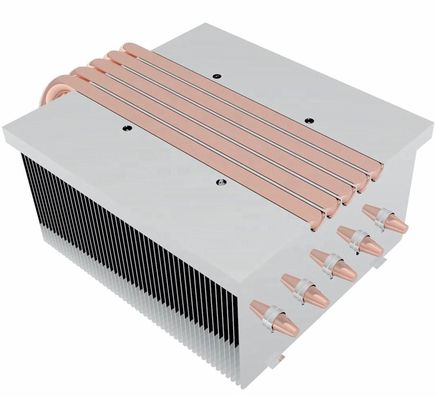

СЧС-обработка представляет собой процесс производства, в котором компьютеризированные инструменты выборочно удаляют материал из твердых блоков (металл, пластик или композит) для достижения точной геометрии.По сравнению с обычной обработкой, ЧПУ обеспечивает превосходную точность, эффективность и гибкость для производства сложных деталей.

Технология появилась в 1950-х годах, когда MIT разработал первую численно управляемую фрезерную машину.Прогресс в компьютерной технике превратил первые системы с перфорацией в современные цифровые системы прямого управленияСовременный ЧПУ охватывает различные методы обработки и конфигурации оборудования, адаптированные к различным требованиям производства.

2Принципы и процессы

ССУ основывается на запрограммированных траекториях пути инструмента, которые направляют режущие инструменты для систематического удаления материала.

-

Дизайн:Создание 3D-моделей с помощью программного обеспечения CAD (Computer-Aided Design).

-

Программирование:Преобразование конструкций в машинные инструкции с помощью программного обеспечения CAM (Computer-Aided Manufacturing).

-

Настройка:Загрузка программ, выбор инструментов и закрепление деталей.

-

Обработка:Выполнение операций по удалению материалов по запрограммированным инструкциям.

-

Проверка:Проверка точности размеров и качества поверхности.

К основным методам ЧПУ относятся:

-

Фрезерная:Поворачивающиеся резаки удаляют материал, чтобы создать такие особенности, как слоты, карманы и сложные контуры.

-

Сверление:С помощью спинных битов создаются отверстия различного диаметра и глубины.

-

Поворачиваю:Стационарные инструменты формируют вращающиеся заготовки для изготовления цилиндрических компонентов.

-

Смельчение:Абразивные колеса достигают сверхтонкой поверхности и узких толерантности.

3Преимущества и ограничения

Обработка с помощью ЧПУ дает значительные преимущества:

-

Исключительная точность:Компьютерное управление обеспечивает точность и повторяемость на микроном уровне.

-

Гибкость проектирования:Успокоит сложные геометрии и быстрые итерации.

-

Автоматизация:Уменьшает ручное вмешательство и повышает производительность.

-

Многогранность материала:Обрабатывает металлы, пластмассы и композиты.

Тем не менее, CNC имеет некоторые недостатки:

-

Интенсивность капитала:Высокие затраты на оборудование требуют значительных инвестиций.

-

Сложность программирования:Требуется квалифицированный персонал для эффективного создания инструментального пути.

-

Материальные отходы:Субтрактивная природа генерирует больше лома по сравнению с процессами формирования.

-

Ограничения пропускной способности:Менее экономично, чем ковка для большого объема производства.

4Промышленное применение

-

Медицинские изделия:Производит имплантаты и хирургические инструменты, требующие исключительной поверхности.

-

Электроника:Производит корпуса и компоненты платы с узкими допущениями.

-

Аэрокосмическая:Изготавливает компоненты корпуса самолета и лопатки турбины, требующие строгих спецификаций.

-

Автомобильные:Машины, блоки двигателя и части трансмиссии, требующие точных поверхностей сцепления.

-

Оборудование:Создает формы для впрыска пластмасс и литья.

III. Ключевые отличительные признаки

Понимание фундаментальных различий между этими процессами позволяет сделать обоснованный выбор:

1Свойства материала и прочность

Силы сжатия ковки выровняют внутренние структуры зерна вдоль направлений напряжения, аналогичных деревянным зернам, повышая прочность, прочность и устойчивость к усталости.Это особенно выгодно для компонентов, выдерживающих циклические или ударные нагрузки.. CNC-обработка не может изменить микроструктуру основного материала, что делает кованые детали превосходными для требовательных механических приложений.

2. Точность и сложность

ССУ отличается точностью измерений и геометрической сложностью, достигая микронных толерантности и гладкой поверхности, идеальной для точных сборов.Кованые костюмы более простые геометрии часто требуют вторичной обработки для мелких деталей.

3Производственная эффективность и затраты

Ковка оказывается более экономичной для большого объема производства прочных компонентов, несмотря на более высокие первоначальные затраты на инструменты.CNC предлагает большую гибкость для работы с небольшим объемом или прототипом, но становится менее экономически эффективным в масштабе из-за более медленного цикла и большего отхода материала.

4Совместимость материалов

ССК вмещает более широкий выбор материалов, включая неметаллические, в то время как ковка в основном приносит пользу металлическим сплавам, таким как сталь, алюминий и титан.

IV. Гибридные производственные подходы

Многие приложения объединяют оба процесса - ковка почти сетевых форм с последующей отделкой с помощью ЧПУ - для использования их соответствующих преимуществ.Эта гибридная методология оптимизирует механические свойства при достижении требуемой точности, что представляет собой растущую тенденцию в передовой промышленности.

V. Рассмотрение процесса отбора

Оптимальный метод производства зависит от:

- Спецификации материала компонента

- Требования к геометрической сложности и допустимости

- Ожидания механической производительности

- Объем производства и целевые затраты

VI. Перспективы

Среди новых тенденций:

-

Умное производство:Интеграция с Интернетом вещей и ИИ для предсказательного обслуживания и оптимизации процессов.

-

Устойчивость:Энергоэффективное оборудование и инициативы по сокращению отходов.

-

Наномерная точность:Прогресс в ультраточных механических возможностях.

-

Продвинутые материалы:Приспособление для композитов и сплавов нового поколения.

VII. Заключение

Ковка и CNC-обработка представляют собой взаимодополняющие производственные парадигмы, каждая из которых превосходит в конкретных приложениях.в то время как CNC позволяет непревзойденную точность для сложных геометрийГибридные подходы часто обеспечивают оптимальные решения, объединяя преимущества обеих технологий.Понимание возможностей этих процессов позволяет производителям принимать стратегические решения по производству, соответствующие техническим и экономическим целям.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!